Kevés olyan építőanyag van, amely ennyire meghatározta volna az emberi települések fejlődését, mint a beton. Városaink szerkezeti vázát adja, hidakat köt össze, alagutakat támaszt, ipari padlók terhét viseli. A beton története ugyanakkor nem pusztán kronológia: minden korszak anyagismerete, mérnöki gondolkodása és gazdasági realitása rajzolódik ki rajta. Az ókori római „opus caementicium” pozzolános–mészes kötőanyaga például egyszerre volt helyi erőforrásokra építő és rendkívül tartós. A kora újkori kísérletek, majd a 19. századi portlandcement feltalálása a kötőanyag-kémia forradalmát hozták; a 20. század a vasbeton és az előfeszítés mérnöki áttöréseiről szólt; a 21. században pedig a fenntarthatóság és a szén-dioxid-kibocsátás csökkentése áll a középpontban. Ez a cikk lépésről lépésre mutatja be, hogyan jutottunk el a római kikötők víz alatti betonozásától az olyan alacsonyabb szén-dioxid-tartalmú kötőanyagokig, mint az LC3 (mészkő–kalcinált agyag cement), és miért számít ma mindez mindenkinek, aki burkolatot, szerkezetet vagy akár egy egyszerű kocsibeállót tervez. A cél nem a romantika, hanem a világos kép: miből áll a beton, hogyan dolgozik, mi tette időtállóvá a múltban, és merre tart a jövőben. Ha ezt megértjük, jobb döntéseket hozunk tervezéskor, kivitelezéskor és üzemeltetéskor is – akár egy önkormányzati megrendelésről, akár magánprojekt-ről van szó.

Római előkép

Az ókori római beton más logikát követett, mint a modern portlandcement. A kötőanyag alapját égetett mész és vulkáni hamu (pozzolána) adta, amely vízzel érintkezve cementképző reakciókat indított. A kikötők és hullámtörők esetében a morszakaszban épített szerkezetekhez a pozzolános keveréket fa-zsaluzatba töltötték, sokszor tengervízzel, így a kötés és az ásványképződés különleges környezetben zajlott. A kutatások számos jellegzetes ásványfázist azonosítottak (például C-A-S-H gélt, Al‑tobermoritot, strätlingitet), amelyek hosszú távon is stabilizálták a mátrixot, sőt egyes rendszerekben a későbbi ásványkiválás a repedésterjedést is gátolta. A római beton tartósságának lényege így nem pusztán a kezdeti szilárdságban, hanem a mikrostruktúra lassú, „önjavító” átrendeződésében rejlett. Ebből mai szemmel két tanulság születik. Az első: a tartósság nem csak a kezdeti nyomószilárdság kérdése, hanem a kötőanyag és az adalék komplex kémiai–ásványtani viselkedése is számít, a környezeti hatásokkal együtt. A második: a helyi nyersanyagok (vulkanikus tephra, porózus kőzetek) tudatos választása és a keverékgeometria (vázszerű szemeloszlás) együtt adtak ellenálló rendszert. Ez a gondolkodás ma is érvényes: nem „varázsrecept”, hanem anyagtan, technológia és következetes minőség.

A középkor és az elfeledett tudás

A Nyugatrómai Birodalom bukása után a pozzolános mészhabarcsok alkalmazása visszaszorult, és hosszú évszázadokra a kő–tégla–mészhabarcs kombinációi uralták az építési gyakorlatot. Nem azért, mert ezek „jobbak” lettek volna a római betonnál, hanem mert a nyersanyag-ellátás, a logisztika és a mesterségbeli tudás egésze alakult át. A középkori építőmesterek kiváló szerkezeteket hoztak létre, de a beton, mint önálló, nagy volumenben, szabályozottan gyártott anyag – a modern értelemben vett ipari kötőanyag – még nem létezett. Az ipari forradalom küszöbén azért jelennek meg újra az ún. „hidraulikus” kötőanyagok (természetes cementek), mert a vízi létesítmények, hidak, világítótornyok, csatornák építése nagy teljesítményű, vízben is kötő kötőanyagot igényelt. A tudás újraszületése tehát nem lineáris: a szükség és a technológiai környezet hívta életre. Ez a megfigyelés ma is fontos: az alacsonyabb szén-dioxid-lábnyomú cementek és betonok nem önmagukban „találmányok”, hanem válaszok az ellátási, környezeti és tartóssági igények metszetében. A történelem azt jelzi, hogy amikor az igény elég erős, a technológia képes ugrani – feltéve, hogy a kivitelezési gyakorlat, a szabványosítás és a gazdaságosság együtt állnak hozzá.

A portlandcement születése

A 18. század végének és a 19. század elejének intenzív kísérletei (John Smeaton világítótornyai, a természetes cementek) előkészítették az utat a szabályozott összetételű, ipari kötőanyag felé. 1824-ben Joseph Aspdin angol kőműves szabadalmaztatta a „portlandcementet” – nevét a Portland-sziget mészkövére emlékeztető, kőszínűre kötött anyagról kapta. A lényeget ma is ismerjük: mészkő és agyagos kőzet kiégetése kb. 1450 °C-on klinkerré, majd annak finomőrlése gipsz hozzáadásával. A klinker fő ásványai (alite, belite, aluminátfázisok) víz hatására szilárd hidrátfázisokká alakulnak, kialakítva a beton kötőanyag-mátrixát. A 19. század közepétől a portlandcement gyártása villámgyorsan iparosodott, párhuzamosan az első vasbeton kísérletekkel, majd a szabványosítás elindulásával. Ezzel megszületett az a „nyelv”, amelyen a modern építőipar beszél: a kötőanyag minőségét laboratóriumi vizsgálatok, keveréstervek, majd szerkezettervezési előírások írják le. A beton ettől kezdve nem „helyben főzött habarcs”, hanem gyártmány, amelynek teljesítménye előre jelezhető és szabályozható. Ez az iparosítás az oka annak, hogy a cement–beton máig a legnagyobb volumenben előállított mesterséges anyag a világon, és egyben magyarázata a jelentős környezeti lábnyomnak is, amellyel ma foglalkoznunk kell.

A 20. század mérnöki ugrásai

A vasbeton és az előfeszített beton megjelenése új dimenziót nyitott a teherbírás és a formaalakítás terén. A beton nyomószilárdsága és az acél húzószilárdsága együtt olyan karcsú és gazdaságos szerkezeteket tett lehetővé, amelyek korábban elképzelhetetlenek voltak. Közben a keveréktervezés is kifinomult: megjelentek a szemmegoszlás-optimalizált adalékanyag-kombinációk, a levegőbepólyálás a fagy-olvadási ellenállásért, a víz/cement tényező tudatos kontrollja a tartósságért. A 20. század második felében a nagy szilárdságú és nagy teljesítményű betonok (HPC) révén a nyomószilárdság feltolt határai egyre feljebb kerültek, míg az útpályaszerkezetekben és ipari padlókban a tartósság–élettartam szemlélet kezdett dominálni. Ennek a korszaknak fontos tapasztalata, hogy a tartóssági hibák döntő része nem „anyaghiba”, hanem rendszerhiba: elégtelen alapozás, helytelen kivitelezési hőmérséklet, vízelvezetés hiánya, utókezelés elmaradása. A beton ipari potenciálja tehát csak annyira erős, amennyire a kivitelezési fegyelem és a minőségbiztosítás képes azt támogatni – legyen szó autópályáról, repülőtéri pályáról vagy egy egyszerű parkolóról.

Anyagtan röviden: mit csinál a cement a betonban?

A beton két fő részből áll: adalékanyagból (homok, zúzott kő) és a kötőanyagból (cement + víz), amely a köztük lévő hézagokat kitölti és a vázat összeragasztja. A portlandcement hidraulikus kötőanyag: víz jelenlétében kémiai reakciók során új, stabil hidrátfázisokat (elsősorban C‑S‑H/C‑A‑S‑H gél, portlandit) hoz létre. A friss beton viselkedését a szemeloszlás, az adalékfelület, a finomrész (liszt-finom), a kémiai adalékszerek (pl. vízcsökkentők) és a hőmérséklet együtt határozzák meg. Tartósság szempontjából kritikus a pórusszerkezet (kapilláris porozitás), a borítóréteg vastagsága és minősége, valamint a repedéskontroll (zsugorodás, hőfeszültségek, külső terhelések). A nyomószilárdság önmagában nem garancia a tartós működésre; agresszív környezetben (fagy-sózás, kloridok, szulfátok) a keverék kémiai ellenállása, a pórusok folytonossága és az utókezelés minősége legalább ennyire meghatározó. Ezért beszélünk ma „teljesítményalapú” szemléletről: az előírások nem csak összetételt, hanem célzott tartóssági paramétereket (víz/cement, diffúziós együttható, levegőtartalom) kérnek. A múlt tanulságai ide csatlakoznak: a római rendszerek sikere is az anyagszerkezet és a környezet összehangolásán múlt – ezt a gondolkodást a modern technológiával kiegészítve lehet a legjobban hasznosítani.

Fenntarthatóság ma: hogyan csökkenthető a beton lábnyoma?

A cementgyártás szén-dioxid-terhelésének nagy része két forrásból jön: a klinkerégetéshez szükséges hőenergia és a mészkő dekarbonizációja (a CaCO3 → CaO + CO2 folyamat). A mérnöki válasz egyszerre alapanyag- és technológia-kérdés. Alapanyag oldalon a klinkerarány csökkenthető ún. kiegészítő kötőanyagokkal (SCM): kohósalak, pernye, természetes pozzolánok, finomra őrölt mészkő és – különösen ígéretes – a kalcinált agyag. Az LC3 (mészkő–kalcinált agyag cement) ezek szinergiáját használja: a kalcinált (metakaolinos) agyag és a finom mészkő együtt olyan reakciótermék-összetételt és pórusszerkezetet ad, amely a szilárdság–tartósság szintjét portlandcement-közeli vagy azt elérő tartományban tartja, miközben a klinkerarány jelentősen csökken. Technológiai oldalon a hatékonyabb őrlés, az alacsonyabb energiaszükségletű kalcinálás, a gyártási hőhasznosítás, a gondos keveréktervezés és az utókezelés mind mérhetően hozzájárulnak a tényleges – nem csak bejelentett – kibocsátáscsökkentéshez. A kivitelezői oldalon a legtöbbet a minőség fegyelmezett tartása hozza: a felesleges vastagság nem „biztonság”, hanem felesleges anyag és karbon. Az üzemeltetés pedig életciklusban számol: ha a tartósság 20–30%-kal nő, az a felújítások ritkulásán keresztül sokszorosan visszahozza a keverékbe fektetett többlet figyelmet. Mindez nem laborromantika, hanem a gyakorlatban is végigvihető út – különösen közúti és ipari burkolatoknál, ahol a terhelési és környezeti igénybevételek előre jól modellezhetők.

Idővonal – a beton rövid története

| Időszak | Fordulópont | Megjegyzés |

|---|---|---|

| Kr. e. 1. század | Római pozzolános beton | Kikötők, kupolák, önszilárduló rendszerek, tengervizes környezetben is tartós. |

| 18. század vége | Hidraulikus kötőanyagok újjászületése | Vízi létesítmények igénye hívja életre. |

| 1824 | Portlandcement szabadalom | Joseph Aspdin ipari kötőanyaga megteremti a modern betont. |

| 20. század | Vasbeton, előfeszítés, HPC | Szerkezeti és tartóssági ugrások, szabványosítás. |

| 21. század | Alacsonyabb karbon tartalmú cementek | LC3, természetes pozzolánok, fejlett adalékszerek, teljesítményalapú szemlélet. |

Magyar gyakorlat: mit érdemes ma kérni és elvárni?

A hazai projekteknél a döntés háromszögben születik: követelmény (mechanikai és tartóssági), nyersanyag- és termékelérhetőség, költség. A tartósságot célzó, mérhető előírások (víz/cement, levegőtartalom fagyálló rendszereknél, minimális fedőréteg a vasalás felett, utókezelési rend) bármely betontípusnál alapok. Ha burkolatot rendelsz (közforgalmú vagy ipari), ragaszkodj a teljesítmény-követelményekhez és dokumentált keveréktervhez, egyértelmű utókezelési protokollhoz, valamint próbaszakaszhoz a bedolgozhatóság és a felületi minőség ellenőrzésére. Alacsonyabb karbon tartalmú kötőanyagok esetén kérj hivatalos termékdokumentációt és releváns tartóssági vizsgálatokat (pl. fagy–olvasztósó ciklus, klorid-diffúzió). A kivitelezői fegyelem itt dönt: téli–nyári technológiai térkép, utánszitálás, tiszta adalékanyag, rendes utókezelés. Aszfaltos szakközönségnek szólva: a betonburkolat „életét” ugyanúgy a rétegrend, a víztelenítés és a dilatációk minősége dönti el, ahogyan az aszfaltét a megfelelő alapréteg és a tömörítés. A legnagyobb hiba a „jó lesz az így is” – az üzemeltetés majd megmutatja, hogy nem.

Gyakorlati akcióterv megrendelőknek

- Követelmények írásban: célzott tartóssági előírások, nem csak nyomószilárdság.

- Keverékterv és alapanyagdokumentáció: SCM/LC3 esetén külön vizsgálati jegyzőkönyvek.

- Próbaszakasz: bedolgozhatóság, felületi minőség, utókezelés próbája.

- Minőségbiztosítás a helyszínen: konzisztencia, levegőtartalom (ha releváns), hőmérséklet, utókezelő-szer.

- Életciklus-gondolkodás: nem a legolcsóbb m3, hanem a teljes üzemidő költsége számít.

„A beton története azt tanítja, hogy a tartósság sosem véletlen – mindig következetes anyagtan, fegyelmezett kivitelezés és tiszta felelősségvállalás eredménye.” – GyorsAszfaltozas.hu

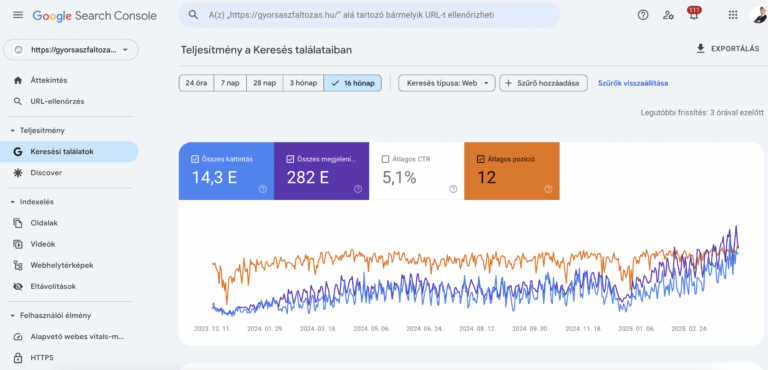

A gyorsaszfaltozas.hu munkatársai szerint

Ha a római betonra nézünk, nem a nosztalgia az érdekes, hanem a szemlélet: helyi nyersanyagok értő használata, a környezethez hangolt technológia és a funkció szerinti „elég jó” teljesítmény. A modern kor tétje nagyobb: ipari volumen, környezeti teher, ellátási kockázatok. Itt nem elég a mítosz, csak a bizonyítható teljesítmény számít. Ezért állítjuk: a jövő betonját nem egyetlen „csodakeverék” oldja meg, hanem fegyelmezett keveréktervezés, a klinkerarány csökkentése okosan (például LC3-mal, vagy más igazolt SCM-ekkel), és a kivitelezési minőség felszámítolása a költségvetésben. Aki így gondolkodik, nemcsak jobb felületet és szerkezetet kap, hanem kevesebb üzemeltetési gondot is. És ez végső soron mindenkinek érdeke – megrendelőnek, kivitelezőnek, felhasználónak egyaránt.

Szakértő válaszol – GYIK

Mi a fő különbség a római beton és a modern portlandcement alapú beton között?

A római beton mész–pozzolán alapú kötőanyagot használt, amely hosszú távon is stabil ásványfázisokat alakított ki, különösen tengervizes környezetben. A modern beton portlandcementje klinkerásványokra épül, gyors kezdeti szilárdságot ad, ipari méretekben, reprodukálható minőségben. A római rendszerek „önjavító” viselkedése részben az ásványképződés és a szemváz miatt jött létre; a modern beton ezt adalékanyagokkal és tudatos keveréktervezéssel igyekszik elérni.

Valóban csökkenthető a cement/beton szén-dioxid-lábnyoma érdemben?

Igen. A klinkerarány csökkentésével (kohósalak, pernye, természetes pozzolánok, finom mészkő, kalcinált agyag), hatékonyabb gyártástechnológiával és keverék-optimalizálással mérhető kibocsátáscsökkenés érhető el. A legnagyobb nyereség sokszor az élettartam-növelés: ha ritkábban kell javítani/felújítani, az összesített anyag- és energiafelhasználás drasztikusan csökken.

Mi az az LC3, és mikor érdemes alkalmazni?

Az LC3 olyan kötőanyag, amely portlandklinkert kalcinált agyaggal és finom mészkővel kombinál. Célja a klinkerarány mérsékelt csökkentése a mechanikai és tartóssági teljesítmény megtartása mellett. Tipikus felhasználás: nagy volumenű építőipari alkalmazások, burkolatok, szerkezetek, ahol a tartósság és a gazdaságosság egyszerre fontos, és rendelkezésre áll a megfelelő minőségű kalcinált agyag.

Milyen realitások vannak ma a magyar piacon az alacsonyabb karbon cementeknél?

A kínálat bővül, de projektfüggő az elérhetőség. Kulcs az igazolt teljesítmény: dokumentált tartóssági vizsgálatok, kompatibilitás a helyi adalékanyagokkal és a bedolgozási gyakorlat. Megrendelőként érdemes célzott követelményeket rögzíteni (például fagy‑sóállóság, klorid-ellenállás), és próbaszakaszt kérni.

Mit tehetek megrendelőként a tartósabb betonért?

Ne csak „C” osztályt és nyomószilárdságot kérj; legyen világos az utókezelés, a borítóréteg-követelmény, a pórusszerkezetet célzó előírás (víz/cement), és ragaszkodj a dokumentált minőség-ellenőrzéshez a helyszínen. Ez az a pont, ahol a többlet figyelem a teljes életciklus költségének többszörösét hozza vissza.

Források

American Ceramic Society Bulletin – Extreme durability in ancient Roman concretes (PDF)