Az AC–11-ről sokan azt gondolják, hogy ha egyszer a műszaki leírásban ez áll, akkor a burkolat „magától” tartós lesz. A valóság ennek az ellenkezője: ugyanaz az AC–11 kopóréteg két tél alatt is látványosan elfáradhat, ha a rétegek nem dolgoznak együtt, ha a tömörség elmarad, vagy ha egy jelzőlámpás csomópont fékezési zónájára túl gyenge kötőanyag kerül bele. Pedig az AC–11 elvileg egy kiegyensúlyozott aszfaltbeton: a névleges legnagyobb szemnagyság 11 mm, a szemeloszlás folyamatos, és megfelelő beépítéssel sűrű, vízzáró, jól tapadó felületet ad. Csakhogy a kopóréteg Magyarországon nem díszréteg: egyszerre felel a víz elvezetéséért a mikro- és makroérdesség szintjén, a gumi–út kapcsolat stabilitásáért, a gördülési zaj egyik részéért, és a kopásállóságért is. Ráadásul ez az a réteg, amit mindenki lát és használ: ha egy nyomvályú kialakul, ha a felület szemcséi kiperegnek, vagy ha a varrat mentén felnyílik a pálya, az nem „apró hiba”, hanem üzemeltetési kockázat és biztonsági kérdés. Nem véletlen, hogy közbeszerzéseknél, telephelyi felújításoknál és önkormányzati munkáknál az AC–11 gyakran alapértelmezett választás: jól kezelhető, gyorsan beépíthető, és sok helyzetben ár–teljesítmény arányban korrekt. Ha te megrendelő vagy, ez a lánc a pénzedet védi; ha kivitelező, a hírnevedet. Ez a cikk azért szól az AC–11-ről részletesen, mert a név mögött egy teljes döntési és kivitelezési lánc van, nem egy zsákba dobható általános recept.

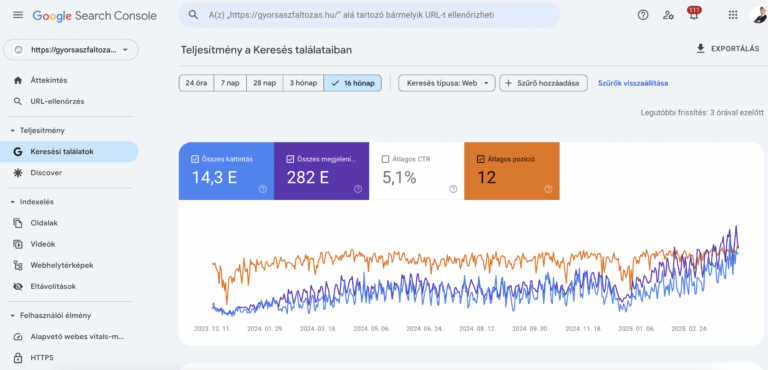

A GyorsAszfaltozas.hu oldaláról nézve az AC–11 körüli félreértések többsége ugyanoda vezet: valaki keveréktípust rendel, miközben valójában teljesítményt kellene rendelnie. Más a cél egy lakóutcában, ahol az egyenletes felület és a mérsékelt zaj a fontos, és megint más egy logisztikai udvaron, ahol a lassú, nagy tengelyterhelés és a kanyarodás tépi a burkolatot. A következőkben ezért nemcsak azt mondjuk el, mi az AC–11, hanem azt is, hogyan olvasd a jelölést, mitől lesz tartós, hol szokott elvérezni, és mit érdemes számon kérni a tervezéstől a beépítésig. Konkrétan: milyen szemeloszlási sávok és milyen kőanyag-minőség adja azt a felületi érdességet, ami évekkel később is megmarad; mikor érdemes polimerrel módosított bitument kérni; milyen rétegvastagság tartja kézben a repedés-visszatükröződést; és milyen helyszíni ellenőrzések derítik ki időben, ha a keverék hűlése vagy a hengerprogram nincs rendben. Külön kitérünk a magyar viszonyokra is: a fagyás–olvadás ciklusokra, a sós latyakra, a rövid őszi építési ablakra, és arra, hogy a közterületi munkáknál miért etikai kérdés a pontos tájékoztatás és a tiszta átadás. A végén kapsz egy döntést segítő táblázatot és egy rövid, szerződésbe is beírható ellenőrző listát. Nem esettanulmányokat találsz, hanem gyakorlati logikát: ok–okozatot, és azt, miért tér vissza drágán az, amit ma „apróságnak” nézünk. Ha ez megvan, a következő fejezetben már érthető lesz, miért nem elég annyit mondani: „kérek egy AC–11-et”.

Jelölés és szabványi logika

Az „AC” rövidítés az aszfaltbeton családot jelöli: olyan bitumenes keverékeket, ahol a zúzottkő és a homok frakciói folyamatos szemeloszlást alkotnak, és a bitumenes kötőanyag egy sűrű, jól záró mátrixot hoz létre. Az AC–11 esetében a „11” nem marketing, hanem geometria: a névleges legnagyobb szemnagyság 11 mm. Ez azt fejezi ki, hogy a kőanyag-vázban a durva frakció csúcsa ehhez a mérethez igazodik, és a szitasorban ehhez rendelik a keveréktípus tipikus szemeloszlási tartományait. A névleges szemnagyságot érdemes megkülönböztetni a tényleges legnagyobb szemtől: a keverékben előfordulhat egy-egy nagyobb darab, de a szerkezeti viselkedést nem az egyedi kilógó szemek, hanem a teljes görbe határozza meg. A névleges szemnagyság azért érdekes neked, mert befolyásolja a felület makroérdességét, a teríthetőséget, a tömöríthetőséget és még a racionális rétegvastagságot is. Egy 11 mm-es keverékből jellemzően olyan kopóréteg készül, ami városi környezetben jó kompromisszum: nem túl durva, mégis ad tapadást és vízelvezető felületi struktúrát. Közben azt is tudd, hogy országonként eltérhet a „közeli rokon” jelölés: nemzetközi anyagokban gyakran 12,5 mm-es névleges mérettel találkozol, ami funkciójában sokszor ugyanarra a rétegszerepre megy rá. Ettől még itthon a leírásnak a hazai sávokra és vizsgálati rendekre kell ráállnia. Fontos, hogy az „AC–11” önmagában nem teljes recept: a szabványos jelölési gyakorlatban a keveréket több kiegészítő adattal írják le, például rétegfunkcióval (kopó vagy kötő), kötőanyag-típussal, és sokszor a kőanyag felületi tulajdonságaira vonatkozó elvárásokkal is.

A jelölés értelmezésénél az első józansági pont az, hogy az AC–11 nem mindenes, és nem is „csak egy” aszfalt. Az aszfaltbeton (AC) család sűrű felépítése más logikán működik, mint például a kőváz-aszfalt (SMA), ahol a durva szemek érintkezési váza viszi a nyírást, és a kötőanyaghoz gyakran szálanyag is társul. Ugyanígy más a cél a nagy merevségű keverékeknél, ahol a teherbírás és a kis alakváltozás dominál. AC–11-nél a keverék jól zárható, a felület vízzárása és kényelmes tisztíthatósága sok helyen előny, de cserébe érzékeny arra, ha a finomrész elszáll, ha a bitumenfilm túl vékony, vagy ha a gyártás közben a frakciók aránya elcsúszik. A félreértés tipikusan ott jön, hogy a megrendelő csak a nevet rögzíti, a teljesítmény elvárását nem. Ilyenkor a kopóréteg pont azokat a funkciókat nem fogja hozni, amiért választottad: a tapadási tartalék és a kopásállóság gyorsan elmegy. Egy másik gyakori hiba, amikor AC–11-et „ráhúznak” gyenge aljzatra, mintha a felső 3–4 cm majd megoldja a teherbírást. Nem fogja. Ha nincs rögzítve a forgalmi terhelés, a kritikus fékezési és fordulási zónák kezelése, a kötőanyag minősége, a tömörségi követelmény és az ellenőrzés rendje, akkor a kivitelező a saját kockázatára optimalizál. Ez nem rosszindulat, hanem piaci mechanika: a versenyben az nyer, aki még éppen belefér a határokba. A következő fejezetben ezért azzal folytatjuk, hogy hol működik az AC–11 stabilan, és hol érdemes eleve más keverékben gondolkodni.

Alkalmazási tartomány: hol működik jól, hol kockázatos?

Az AC–11 tipikus terepe a közepes igénybevételű, sűrűn csatlakozó városi úthálózat: gyűjtőutak, lakóutcák, üzemi belső utak, nagyobb parkolók és telephelyi feltáró utak. Itt a feladat többnyire nem a „szélsőséges” teherbírás, hanem a megbízható, jól záró felület és a kiszámítható fenntarthatóság. A 11 mm-es szemnagyság olyan felületi struktúrát ad, ami megfelelő kőanyaggal jó tapadást ad nedves időben is, miközben a gördülési zaj és a komfortérzet általában elfogadható marad. A víz a felületen részben a makroérdesség vájataiban fut le, részben pedig a burkolat hossz- és keresztesése tereli el; AC–11-nél ezért a geometriát nem lehet elválasztani az anyagtól. Ha a forgalom jellemzően személyautós, és a nehézjármű csak alkalmi, akkor egy jól megtervezett AC–11 kopóréteg sok évig stabilan viselkedik. Ugyanez igaz sok ipari park belső útjára is, ahol a sebesség alacsonyabb, de a terhelés ismétlődő: ott a pályaszerkezet alsó rétegeinek kell elvinniük a teher nagy részét, az AC–11 pedig a felületi funkciókat hozza. Magyar viszonyok között plusz tényező a téli sós latyak: ha a felület túl nyitott vagy a kötés gyenge, a víz bejut és gyorsítja a károsodást. GyorsAszfaltozas.hu tapasztalata szerint az AC–11 akkor adja a legjobb ár–élettartam arányt, ha a projekt elején tisztán szétválasztod a „hol kell bírnia” és a „hol kell kényelmesen működnie” kérdését, és a csúcsterhelésű pontokat nem ugyanúgy kezeled, mint az átlagos sávot.

Az AC–11 kockázata ott nő meg, ahol a burkolatot nem „gördülő” terhelés, hanem nagy nyíróerő és hőterhelés éri. Tipikus példa a buszöböl, a körforgalom belépő szakasza, a jelzőlámpás csomópont megálló- és induló zónája, a telephelyi rámpa, vagy bármelyik hely, ahol lassan fordul a jármű és a gumi csavarja a felületet. Itt a sűrű szemeloszlású aszfaltbeton könnyen nyomvályúsodhat vagy „tolódhat”, ha a kötőanyag hőérzékeny, vagy ha a tömörség nincs a helyén. A másik tipikus kockázat a víz és a fagy együtt: árnyékos, fás, északi oldali szakaszokon, ahol a burkolat lassan szárad, a felület gyorsabban öregszik, a sózás és a fagyás–olvadás ciklus pedig jobban támadja a kötést. Külön figyelmeztető jel, ha a kopóréteg alatti kötőréteg vagy alapréteg a terheléshez képest gyenge: ilyenkor a repedések gyorsan visszatükröződnek, a varratok megnyílnak, és a víz belülről bontja a rendszert. Ezekre a pontokra nem az a jó válasz, hogy mindenhová a legdrágább kötőanyagot kéred. A túl keményre húzott rendszer lakóutcában felesleges költség, és bizonyos esetekben ridegebb viselkedést hozhat. A jó döntés inkább az, hogy a kritikus zónákat azonosítod, és ott célzottan választasz: polimerrel módosított kötőanyaggal készülő AC–11, vagy adott esetben kőváz-aszfalt. A következő részben ezért a rétegvastagságról és a pályaszerkezet egészéről beszélünk, mert a kopóréteg csak akkor marad stabil, ha alatta a szerkezet is méltó hozzá.

Rétegvastagság és pályaszerkezet: mi tartja meg az AC–11-et?

AC–11 kopórétegnél a rétegvastagság nem ízlés kérdése, hanem anyagszerkezeti feltétel. A 11 mm-es névleges szemnagyság azt jelenti, hogy a durva szemeknek „helyet” kell adnod a rétegben úgy, hogy a hengerlés után is zárt maradjon a felület, és ne álljanak ki szemek, ne nyíljon meg a mátrix. Gyakorlati irányként sok helyen azzal számolnak, hogy a réteg vastagsága legalább a névleges szemnagyság többszöröse legyen; AC–11-nél ez tipikusan 3–5 cm körüli kopóréteget jelent a feladat függvényében. A túl vékony beépítésnél két gond jön elő, és mindkettő a kivitelezési fegyelmet is szigorítja: az egyik a gyors kihűlés és a sűrűség elmaradása, a másik a kőanyag-szétoszlás romlása, amikor a felület foltosan durvul vagy éppen túl finom lesz. Mindkettő tartóssági és tapadási kockázat, és mindkettő az első tél után látványosan jelentkezhet szemcsekipergésben vagy hajszálrepedésekben. A túl vastag kopóréteg ritkábban probléma, de felesleges anyagköltség lehet, és a belső hő, illetve a bitumenfilm viselkedése miatt külön figyelmet kér a hengerprogram. Ne feledd a széleket és a csatlakozásokat sem: az AC–11 akkor tud hosszú életű lenni, ha a varratok sűrűsége közelít a sáv belsejéhez, a csatlakozásokat előre megtervezed, és a szélek nincsenek „szabadon hagyva” víznek és fagyásnak. A rétegvastagság tehát már önmagában kijelöli, mennyire vagy biztonságban a későbbi hibáktól.

A kopóréteg vastagságát nem lehet a pályaszerkezet többi részétől elválasztani. AC–11 a legtöbb esetben „csak” a felső munkaréteg: a teher nagy részét a kötőréteg és az alapréteg veszi fel, valamint az alépítmény minősége dönt arról, mennyire mozog a szerkezet. Ha alul nincs meg a teherbírás, a felső réteg reped, és a repedésen keresztül a víz bekerül. Ez a folyamat gyorsítja a fáradást, és télen a fagyás–olvadás még rátesz egy lapáttal. Ezért felújításnál nem elég „ráhúzni” egy AC–11-et: előtte meg kell nézni, mi marad a pályában. Ha nyomvályú van, azt nem csak eltakarni kell, hanem szerkezetileg kezelni, különben a deformáció mintája visszajön. Ha repedésháló van, a repedéskezelés és adott esetben erősítő réteg a fontosabb, mint a kopókeverék neve. Új építésnél ugyanígy: a víztelenítés, a megfelelő lejtések, a szegélyezés és a rétegek közötti kötés együtt adja azt az alapot, amire az AC–11 rá tud dolgozni. Sok magyar projektben a legnagyobb nyereség nem az, hogy „jobb” kopót választasz, hanem az, hogy a teljes rétegrendet úgy hangolod, hogy a kopóréteg ne kapjon olyan feladatot, amit szerkezetileg nem neki kellene megoldania. Innen jutunk el a keveréktervezéshez: ha a struktúra rendben van, akkor már tényleg a szemeloszlás, a kötőanyag és az üregtartalom finomhangolása dönt a tartósságról.

Keveréktervezés: szemeloszlás és üregtartalom

AC–11-nél a keveréktervezés első számú terepe a szemeloszlás. A folyamatos görbe célja, hogy a kőanyag-váz minél jobban „csomagolódjon”, és a bitumenes mátrix a szemek közötti hézagokat tartósan kitöltse. A finomrész (különösen a nagyon finom frakció) itt nem mellékszereplő: ez adja a mátrix testét, befolyásolja a bedolgozhatóságot, és nagy hatással van arra, hogy a keverék mennyire érzékeny a vízre. Ha kevés a finomrész, a keverék „szárazabb”, az üregtartalom magasabb lehet, és a felület könnyebben szemcsésedik ki. Ha túl sok a finomrész, a keverék plasztikusabbá válik, és megnő a nyomvályúsodás és a felületi tolódás kockázata, főleg meleg időben, lassú forgalomnál. A tervezésben ezért az üregtartalom, a kötőanyag-tartalom és a szemeloszlás együtt mozog. Túl nagy üregtartalomnál a víz könnyebben bejut, és a fagy, illetve a forgalmi pumpáló hatás gyorsítja a károsodást; túl alacsony üregtartalomnál viszont melegben előjöhet a kötőanyag felvándorlása és a csúszós felület. Laborban a tömörítést ma jellemzően girátoros eszközzel állítják be, hogy a várható forgalmi szinthez illeszkedő sűrűség- és üregcélok jöjjenek ki. Ez azért fontos, mert ha a labor irreálisan „könnyű” tömöríthetőséget feltételez, a helyszínen nem fogod elérni az elvárt sűrűséget; ha pedig túl agresszív célok vannak, akkor a keverék könnyen túlsűrűsödik, és a bitumen filmje instabil lehet. A jó AC–11 terv a valóságos beépítési körülményeket is beleszámolja, nemcsak a számokat.

A keverékterv önmagában még nem garancia, mert az AC–11 minősége a gyártás közben is „él”. A zúzottkő frakciók nedvességtartalma, a tárolóprizmák kezelése, a szállítószalagok szegregációja és a töltőanyag adagolása mind képes elvinni a szemeloszlási görbét. Ha a görbe elúszik, az üregtartalom és a kötőanyag-igény is elmozdul, és a helyszínen már csak tünetet kezelsz: hol túl porózus lesz a felület, hol túlkötött és nyomvályúra hajlamos. Ezért dolgoznak a gyártók úgynevezett gyártási receptúrával és tűrésekkel: a cél nem az, hogy minden nap más keveréket kapj, hanem hogy a variáció kontrollált maradjon. A mintavétel és a laborvizsgálat itt nem „papírmunka”: a kötőanyag-tartalom és a szemeloszlás rendszeres ellenőrzése adja meg, hogy még a sávban vagy-e, mielőtt több száz tonna anyag kikerül. Ugyanez igaz a hőmérsékletre. A bitumen viselkedése hőmérsékletfüggő, és ha a keverék a telepen túlmelegszik, vagy útközben kihűl, a beépítéskor már nem ugyanazt az anyagot tömöríted. A hőmérséklet-ingadozás ráadásul rétegen belüli minőségi különbséget is tud okozni: a hidegebb foltoknál elmarad a tömörség, és ezekből indul a korai szemcsekipergés. GyorsAszfaltozas.hu tapasztalata szerint a „jó keverék, rossz pálya” típusú hibák nagy része valójában gyártási és logisztikai szórásból jön, nem a tervezőasztalról. Ez vezet át a kötőanyag és a kőanyag választásához: a recept akkor stabil, ha az alapanyagok minősége is stabil.

Kötőanyag és kőanyag: tartósság, tapadás, vízérzékenység

Az AC–11 teljesítményét erősen meghatározza, milyen bitumenes kötőanyag kerül bele. A köznyelvben könnyű úgy beszélni róla, mintha a bitumen „egyféle” lenne, pedig a viszkozitás, a hőérzékenység és az öregedési viselkedés nagyon különböző pályát adhat ugyanahhoz a szemeloszláshoz. Magyarországi gyakorlatban a kötőanyag-választás általában a várható hőmérsékleti tartomány és a terhelés függvénye: nyári hőségben, lassú és nyíró terhelésnél a túl lágy kötőanyag nyomvályút és felületi tolódást enged, hidegben és nagy hőingásnál a túl kemény kötőanyag növeli a repedéshajlamot. Itt jön képbe a polimerrel módosított bitumen: nem „luxus”, hanem célzott eszköz, ha csomópontban, buszöbölben, körforgalomban vagy ipari rámpán kell tartósan ellenállni a nyírásnak. Fontos, hogy ezt a műszaki leírásban egyértelműen rögzítsd, mert az „AC–11” név önmagában nem mondja meg, hogy normál vagy módosított kötőanyaggal készül-e a keverék. Ugyanakkor lakóutcában, ahol nincs extrém igénybevétel, a túlzott polimeresítés sokszor nem ad arányos élettartam-növekedést, viszont növeli a költséget és érzékenyebb lehet a bedolgozási technológiára. A másik, amire ritkábban figyelnek, a kötőanyag öregedése: a keverék hőmérséklet-kezelése a telepen és a beépítéskor meghatározza, mennyire „öreg” bitument építesz be már az első napon. Ezen a ponton jönnek képbe az alacsonyabb hőmérsékleten gyártható technológiák is, amelyek adott körülmények között szélesíthetik a tömörítési ablakot. Ezért a hőmérséklet-fegyelem nemcsak kivitelezési, hanem anyagtechnológiai kérdés is.

A kopóréteg hosszú távú tapadása legalább annyira kőanyag-kérdés, mint bitumen-kérdés. Az AC–11 felületének mikroérdességét a finomabb frakciók és a kőanyag ásványtani jellege adja: vannak kőzetek, amelyek gyorsabban polírozódnak a forgalom alatt, és ezzel csökken a nedves tapadás. Magyar piacon ezért nem mindegy, milyen bányából jön az adalékanyag, és milyen vizsgálati követelmények igazolják a kopás- és polírozódás-állóságot. Ugyanez igaz a vízérzékenységre. A töltőanyag (kőliszt) minősége is számít: a mátrix konzisztenciáját és a bitumen megkötését közvetlenül befolyásolja. Ha a kötőanyag tapadása gyenge a kőanyag felületén, akkor nedvesség hatására a film leválik, a szemek körül mikrorepedések indulnak, és a felület szemcsésedni kezd. Ezt részben anyagválasztással, részben tapadásjavító adalékkal vagy mészhidráttal lehet kezelni, de csak akkor, ha a keverékterv és a gyártás fegyelme együtt van. Fenntarthatósági oldalon sokakat érdekel a visszanyert aszfalt bekeverése. Ez reális irány, de kopórétegnél óvatosan kell bánni vele: a visszanyert anyagban öregebb kötőanyag van, ami módosítja a keverék merevségét és repedési hajlamát. A jó megoldás az, amikor a bekeverési arányt laborvizsgálat támasztja alá, és a friss kötőanyag típusa ehhez igazodik. Itt nem „zöld címkét” gyártasz, hanem kontrollált kockázatcsökkentést: kevesebb új alapanyag, de mérhetően azonos vagy jobb teljesítmény. A következő lépés logikusan a kivitelezés: az anyag csak akkor tudja hozni, amit tud, ha a pályán is megkapja a szükséges fegyelmet.

Kivitelezés: előkészítés, terítés, tömörítés

A tartós AC–11 a pályán dől el, nem a telepen. Első lépés az alapfelület: tiszta, száraz, pormentes legyen, és a geometriát (lejtések, csatlakozások) már az alatta lévő rétegen hozd rendbe, mert kopóval csak korlátozottan lehet „szintet vadászni”. Marás után különösen fontos a seprés és a portalanítás, mert a finom por elválasztó rétegként viselkedik. Erre jön a tapadóhíd bitumenemulzióból. A tapadóhíd nem csak azért kell, hogy „ragadjon”, hanem azért, hogy a rétegek együtt dolgozzanak nyírásra és hőmozgásra. Ha ez kimarad, a réteghatár elcsúszhat, és a víz utat talál. A kijuttatásnál a cél az egyenletes film: ne legyen foltos, és ne legyen túl sok sem, mert az túlzottan csúszós felületet adhat a terítés alatt. Meg kell várni az emulzió „megtörését” is, különben a víz ott marad a határfelületen. A terítésnél az AC–11 érzékeny a hő- és időfegyelemre. Ha a szállítás elhúzódik, ha sok a megállás, vagy ha erős a szél és vékony a réteg, nagyon gyorsan beszűkül a tömöríthetőség. Ilyenkor a varratok minősége lesz a gyenge láncszem: a hossz- és keresztirányú csatlakozásokat tisztán kell vágni, fel kell emulziózni, és úgy kell megépíteni, hogy a henger elérje a szélét. Ezért érdemes az aszfaltterítő sebességét, a teherautók fordulását és a hengerláncot előre összehangolni, és a varratok helyét is előre kijelölni, nem a helyszínen improvizálni.

A tömörítésnél az a cél, hogy a keverékben lévő levegőt a kívánt szintig kiszorítsd, a szemek közötti érintkezés stabil legyen, és a bitumenfilm összefüggő, tartós mátrixot adjon. AC–11 kopórétegnél ez különösen érzékeny, mert a vékonyabb réteg hamar hűl, és amikor a hőablak bezárul, utána már hiába dolgozol: a sűrűség nem fog érdemben javulni. A jó hengerprogram ezért nem „egy henger, sok menet”, hanem egymásra épülő lépések: az első henger zárja a felületet és beállítja az alap tömörséget, a következő henger(ek) kialakítják a végső sűrűséget, és közben óvni kell a széleket és a varratot, mert ott könnyű kinyomni vagy alultömöríteni az anyagot. A menetek átfedése, az állandó tempó és a fordulók helye ugyanúgy minőségi tényező, mint maga a henger típusa. Sok helyen bevált, hogy a vibrációs henger mellett gumiabroncsos henger is dolgozik, mert az segíti a pórusok zárását és a felület „összekötését” a varratnál. A vibráció használata rétegfüggő és hőmérsékletfüggő: jókor segít, rosszkor roncsolhatja a szerkezetet, és a felületen hullámos nyomot hagy. A tömörség ellenőrzése ma több módszerrel mehet: helyszíni mérőeszközökkel gyors visszacsatolást kapsz, magmintával pedig pontosítasz. A lényeg nem az, hogy papíron legyen mérés, hanem hogy a brigád kapjon időben jelzést: ha valahol hidegebb a sáv vagy elmarad a sűrűség, azonnal változtatni kell a hengerprogramon vagy a logisztikán. GyorsAszfaltozas.hu tapasztalata szerint AC–11-nél a varrat menti gyors romlás legtöbbször nem anyaghiba, hanem tömörítési és csatlakozási fegyelem hiánya.

„AC–11-et lehet jól és rosszul is építeni: a tapadóhíd, a hőfegyelem és a varrat sűrűsége dönti el, hogy éveket nyersz vagy hónapokat veszítesz.” – GyorsAszfaltozas.hu

Specifikáció és ellenőrzés: mit kérj, mit kérj számon?

Az AC–11 akkor lesz kiszámítható, ha nemcsak a keveréktípust írod le, hanem azt is, mit fogsz átvenni és hogyan. Megrendelői oldalon az első lépés a forgalmi és klimatikus környezet rögzítése: nem elég annyi, hogy „városi út”, mert más terhelés egy átmenő sáv és más egy buszmegálló. Erre épül a kötőanyag megadása (normál vagy polimerrel módosított), a rétegvastagság, valamint a kőanyaggal szembeni követelmények, különösen a kopás- és polírozódás-állóság. A következő szint az, amit a legtöbben kihagynak: a minőségellenőrzés rendje. AC–11-nél a gyártási szemeloszlás és kötőanyag-tartalom, a helyszíni hőmérséklet, a beépített sűrűség, a varrat minősége és a felületi egyenletesség mind mérhető. Ugyanígy rögzíthető a tapadóhíd anyaga és kijuttatási tartománya, a hengerprogram elvi felépítése, és az is, hogy mikor kell azonnali korrekciót kérni (például hidegfolt vagy alultömörített varrat esetén). Ha ezek nincsenek szerződésbe írva, akkor vita esetén nincs mihez visszanyúlni, és a „szép fekete” felület átadásakor még nem látszik, hogy a pálya hogyan viseli majd a telet. GyorsAszfaltozas.hu tapasztalata szerint a magyar piacon a legtöbb konfliktus nem abból származik, hogy rossz anyagot gyártottak, hanem abból, hogy homályos volt az elvárás, és nem volt gyors visszacsatolás a kivitelezés alatt. Az ellenőrzés nem lassít, inkább megelőzi a későbbi drága javítást. Ha ezt a részt rendbe teszed, máris kevesebb a szerencsejáték az AC–11 körül.

- Forgalom és klíma rövid leírása, külön jelölve a fékezési, indulási és fordulási zónákat.

- Rétegsorrend és vastagság: marás, kiegyenlítés, kötőréteg állapota, víztelenítés és lejtések.

- Kötőanyag megadása a terheléshez: normál vagy polimerrel módosított, plusz hőmérsékleti korlátok.

- Kőanyag-követelmények: kopásállóság, polírozódás-állóság, vízérzékenységi vizsgálat és töltőanyag minőség.

- Gyártási recept és tűrések: szemeloszlás, kötőanyag-tartalom, mintavételi gyakoriság és dokumentálás.

- Tapadóhíd előírása: felület előkészítése, emulzió típusa, kijuttatás és az emulzió megtörésének ellenőrzése.

- Terítési és szállítási terv: folyamatos terítés, megállások minimalizálása, hőmérsékletmérés a beépítés során.

- Tömörség és varrat: hengerprogram, mérési módszer, javítási szabályok, valamint simaság és vízlefolyás ellenőrzése átadáskor.

| Keverék | Tipikus réteg | Előny | Korlát | Ajánlott felhasználás |

|---|---|---|---|---|

| AC–8 | kopóréteg | finomabb felület, alacsonyabb zaj, könnyű bedolgozás | nyíróterhelésre érzékenyebb | lakóutcák, kis forgalmú parkolók, kerékpárutak |

| AC–11 | kopóréteg | jó egyensúly tapadás, zártság és ár között | kritikus zónákban módosított kötőanyag kellhet | városi utak, parkolók, telephelyi feltárók, közepes terhelés |

| AC–16 | kötőréteg | stabilabb kőanyag-váz, jobb teherelosztás | kopórétegként durvább felület és kevésbé komfortos | AC–11 alá kötőrétegként, nagyobb forgalmú sávok |

| SMA 11 | kopóréteg | magas nyíróállóság, tartós felületi érdesség | drágább és szigorúbb kivitelezést igényel | buszöblök, csomópontok, körforgalmak, ipari rámpák |

Ha a specifikáció és az ellenőrzés rendben van, akkor már tényleg szakmai döntés marad: melyik keverék melyik zónába való. A gyakorlatban ritkán igaz, hogy egy teljes projekt „egyforma”. Egy ipari telephelyen például a fő tengely lehet AC–11 polimerrel módosított kötőanyaggal, miközben a mellékág és a parkoló normál AC–11; a körforgalom belépő sávja lehet kőváz-aszfalt, miközben a kihajtó és a csatlakozó utcák AC–11. Ezzel nem bonyolítod a munkát, hanem csökkented a kockázatot ott, ahol a burkolat a legnagyobb igénybevételt kapja. Nyilván van logisztikai ára annak, ha több receptúra fut: tiszta szállítás, egyértelmű szegregáció a depónál, és fegyelmezett dokumentálás kell. De ez a fegyelem sokkal olcsóbb, mint a későbbi felmarás és újraépítés. A döntést segíti, ha nemcsak az anyag árát nézed, hanem a leállás, a javítás, a közlekedésbiztonság és a zaj költségeit is. Magyar piacon sokszor a legalacsonyabb ár dominál, de aki üzemeltet, az tudja: a legdrágább burkolat az, amit két-három év múlva újra meg kell bontani. Ugyanígy érdemes előre gondolkodni a fenntarthatóságról is: visszanyert aszfalt vagy alacsonyabb hőmérsékletű technológia csak akkor jó, ha a teljesítmény mérhetően megmarad, és ezt a minőségbiztosítás alátámasztja. A táblázat és a lista nem helyetted dönt, hanem egy rendezett keretet ad, amit a saját projekted adataival töltesz fel. Innen jutunk el a zárógondolathoz: mit jelent felelősen AC–11-et választani és beépíteni, amikor a burkolat a mindennapi közlekedés egyik alapfeltétele.

A gyorsaszfaltozas.hu munkatársai szerint.

Mi, a GyorsAszfaltozas.hu csapatában az AC–11-et úgy kezeljük, mint egy tesztet a szakmai fegyelemre. Nem azért, mert bonyolult keverék lenne, hanem azért, mert a „közepes” megoldásoknál derül ki a leggyorsabban, ki érti a rendszert és ki csak ismétel. AC–11-ből lehet nagyon jó kopóréteget építeni, ami évekig csendben teszi a dolgát: jó tapadás, rendezett vízlefolyás, kevés javítás. De ugyanebből a névből lehet olyan pálya is, ami első ránézésre szép, aztán a második szezonban elkezd foltosodni, nyomvályúsodni és varratnál megnyílni. Ilyenkor nem a keverék „rossz”, hanem az a gond, hogy valaki csak a címkét rendelte meg, a teljesítményt nem. A magyar piacon sokszor látjuk, hogy a döntések az anyagár körül forognak, miközben a burkolat élettartamát a részletek adják: a tapadóhíd, a hőmérséklet, a hengerprogram, a varrat sűrűsége, a kőanyag minősége. Ezek nem extra kérések, hanem az AC–11 működési feltételei. A mi álláspontunk az, hogy a „minimális” elvárásnak is mérhetőnek kell lennie. Ha nincs rögzítve, milyen sűrűséget fogsz átvenni, hogyan ellenőrzöd a gyártási szemeloszlást, és mi a teendő, ha a hőmérséklet szétesik, akkor a kivitelezés a szerencsére épül. A szerencse pedig nem üzleti terv. Ha ezeket nem vállalod be, akkor az AC–11 nem lesz olcsó, csak olcsónak látszik a pillanatban. És a számla általában nem az átadáskor, hanem a garancián túl érkezik.

A felelős döntés szerintünk az, hogy az AC–11-et nem egyetlen sorral, hanem kontextussal együtt írod le. Ha a forgalom mérsékelt, a pályaszerkezet teherbíró, a víztelenítés megoldott, és van idő rendesen tömöríteni, akkor az AC–11 jó választás kopórétegként. Ha viszont csomóponti nyírás, buszmegálló, targoncaforgalom vagy tartósan nagy tengelyterhelés van, akkor ne szégyellj más irányba menni: módosított kötőanyag, kőváz-aszfalt, vagy a pályaszerkezet megerősítése gyakran olcsóbb, mint a gyors romlás kezelése. A „mindenhová ugyanazt” szemlélet nem takarékosság, hanem kockázatnövelés, mert pont a legterheltebb pontokra nem ad célzott választ. A fenntarthatóságot is így érdemes nézni. Mi nem azért javasoljuk a visszanyert anyag vagy az alacsonyabb hőmérsékletű technológiák vizsgálatát, mert jól hangzik, hanem mert a kevésbé melegített bitumen lassabban öregszik, és a jól kontrollált újrahasznosítás csökkentheti a teljes életciklus költségét. De csak akkor, ha mérsz és dokumentálsz, nem pedig reménykedsz. Gyakorlati szinten ez azt jelenti, hogy előre leírod az ellenőrzéseket, és vállalod a korrekciót akkor is, ha az a kivitelezés közben kényelmetlen. Végül van egy társadalmi oldala is: közterületen dolgozni felelősség. A terelés, a por, a zaj, a tájékoztatás minősége mind hat arra, mennyire bízik a környezet a kivitelezésben. Mi azt valljuk, hogy az AC–11 akkor szolgálja jól a várost és a megrendelőt, ha a szakmai fegyelem láthatóvá válik: tiszta specifikáció, mérhető átvétel, és olyan munka, aminek nem kell magyarázkodnia.

Szakértő válaszol

AC–11 vagy SMA 11: mikor érdemes csomópontban váltani?

Ha a helyszín tipikusan nagy nyíróterhelésű, akkor az SMA 11 (kőváz-aszfalt) sokszor biztonságosabb választás. Ilyen a buszöböl, a körforgalom belépő sávja, a jelzőlámpás megálló–induló zóna vagy egy telephelyi rámpa. Ezeken a pontokon nem a gördülés dominál, hanem a gumi csavaró hatása és a hőterhelés, és az SMA kőváza jobban ellenáll a nyomvályúnak és a felületi tolódásnak. Ha mégis AC–11-ben gondolkodsz, akkor általában polimerrel módosított kötőanyaggal, szigorúbb tömörítési célokkal és nagyon fegyelmezett varratképzéssel érdemes nekifutni, mert a határfelületi csúszás és a varrat alultömörítése gyorsan lerövidíti az élettartamot. Zaj és komfort szempontból a két megoldás eltérhet, ezért lakóövezetben érdemes a teljes kontextust nézni. A döntést mindig a zóna terhelése alapján hozd meg: lehet ugyanazon a projekten belül is váltani, és ezzel elkerülni azt, hogy az egész felületet túlméretezed csak azért, mert van néhány kritikus pont.

Mekkora legyen az AC–11 kopóréteg vastagsága felújításkor?

Felújításkor először azt döntsd el, hogy csak felületi kopásról van-e szó, vagy szerkezeti problémát is kezelsz. Ha repedésháló vagy mély nyomvályú van, akkor a marás, a kötőréteg javítása és adott esetben egy kiegyenlítő réteg fontosabb, mint az, hogy a kopó pontosan hány centi. AC–11 esetén a rétegvastagságot érdemes a névleges szemnagysághoz igazítani: a túl vékony beépítésnél nincs hely a kőanyag-váznak, gyorsan kihűl az anyag, és elmarad a tömörség. A gyakorlatban sokszor 3–5 cm körüli kopóréteg ad stabil megoldást, de a tényleges értéket a teherbírás, a lejtés, a csatlakozások és a teríthetőség együtt határozza meg. Túl vastag rétegnél pedig felesleges anyagot építesz be. A biztonságos út az, ha a tervező és a keveréket gyártó telep ajánlását összehangolod a helyszíni adottságokkal, és az átmeneteket (szegély, aknafedlap, kapubejáró) már a tervben részletezed.

Melyek a leggyakoribb AC–11 hibák a magyar piacon, és hogyan tudod megelőzni?

Itthon az AC–11 problémáinak nagy része nem egzotikus anyaghiba, hanem szerződés és fegyelem kérdése. Gyakori, hogy az árajánlatkérés csak annyit mond: AC–11 kopóréteg, miközben nincs rögzítve a kötőanyag típusa, a kritikus csomópontok kezelése, a tapadóhíd követelménye, a tömörségi átvétel és a mintavétel rendje. Ugyanilyen tipikus, hogy alul marad egy vegyes állapotú szerkezet: közműfedlapok, foltozások, régi nyomvályúk, és mégis ugyanazzal a recepttel akarják „eltüntetni” a problémát. Az eredmény: gyors visszatükröződés és varrat menti romlás. A harmadik magyar sajátosság a szoros időablak: késő ősszel, sok megállással, rövid szakaszokon dolgoznak, és a hőmérséklet szétcsúszik a sávon belül. A megelőzés egyszerű, csak következetességet kér: kérd el a gyártási receptet és a tűréseket, írd elő a helyszíni hőmérést és sűrűségellenőrzést, rögzítsd a varratképzés módját, és legyen egyértelmű, mi a teendő, ha eltérés van. Ezzel nem akadékoskodsz, hanem védesz: a saját költségedet, és közterületen a használók biztonságát is.

Használható-e visszanyert aszfalt AC–11 kopórétegben?

Használható, de kopórétegben óvatosabb megközelítést igényel, mint kötő- vagy alaprétegben. A visszanyert anyagban a kötőanyag már öregebb, ezért a keverék merevsége és repedési hajlama eltolódhat, különösen nagy hőingásnál. További kockázat a változékonyság: ha a visszanyert anyag szemeloszlása és kötőanyag-tartalma ingadozik, az az AC–11 felületi minőségén is meglátszik. Ha a célod a fenntarthatóság, akkor az első lépés a laboros alkalmassági vizsgálat: a tervezett bekeverési arány mellett teljesülnek-e a volumetrikus és tapadási követelmények, és hogyan változik a kötőanyag-viselkedés. A jó gyakorlat az, hogy a visszanyert anyagot frakcionálják, tisztán tárolják, és a friss kötőanyag típusát és adagolását ehhez hangolják, nem pedig „ráöntik” a régi receptet. Sok helyen a kopórétegben ezért konzervatív arányt alkalmaznak, és a nagyobb újrahasznosítást inkább az alsó rétegekben használják ki. Ha a minőségbiztosítás rendben van, a visszanyert aszfalt csökkenti az új alapanyag igényét és a költséget is, de a döntést mindig teljesítmény oldalról hozd meg, nem puszta százalék alapján.